Digitale Zwillinge: Virtuelle Versuche, reale Gewinne

KI-gestützte Prozessmodelle simulieren Temperaturfelder, Gasflüsse und Spannungen im Material. Hunderte Szenarien laufen über Nacht, die besten Kandidaten landen am Morgen auf der Anlage. Entwicklungszyklen schrumpfen, ohne die Praxisnähe zu verlieren.

Digitale Zwillinge: Virtuelle Versuche, reale Gewinne

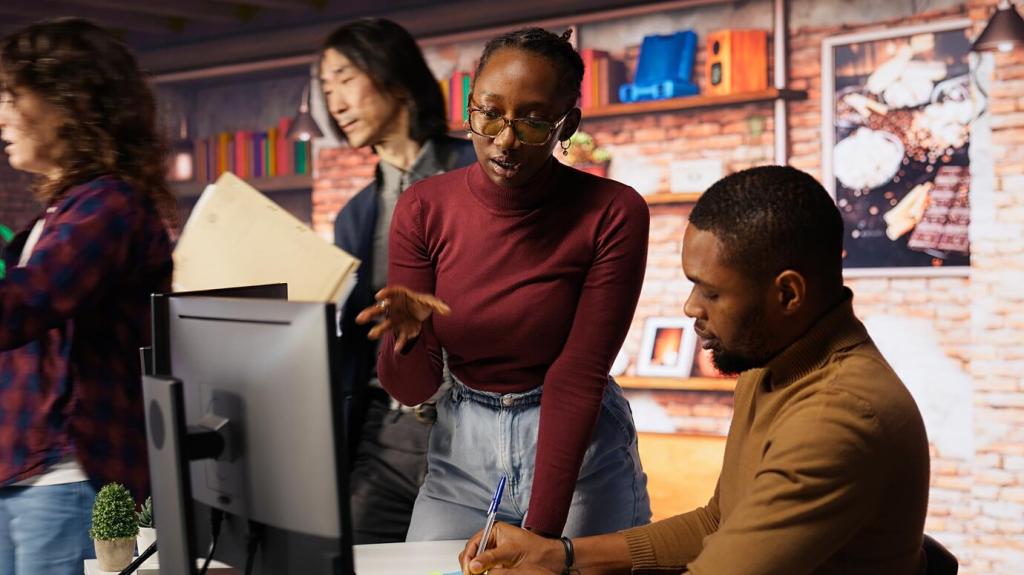

Skalierungsmodelle übersetzen Laborergebnisse auf Linienrealität mit anderen Taktzeiten, Trägern und Werkzeugen. Dadurch bleiben Wirkungsgrade stabil, obwohl Durchsatz, Layout und Personal variieren. Investitionen werden belastbarer geplant und Risiken transparent quantifiziert.